Entwicklung innovativer Wasserstoff-Verbrennungssysteme für Industriegasturbinen

H2-Micro-Mix-Brennkammer

In Verbindung mit der Nutzung erneuerbarer Energiequellen stellt Wasserstoff einen alternativen Gasturbinenbrennstoff in der künftigen emissionsarmen Stromerzeugung dar. Aufgrund des großen Unterschieds der physikalischen Eigenschaften von Wasserstoff im Vergleich zu anderen Brennstoffen wie Erdgas können bereits etablierte Dry Low Emission (DLE) Gasturbinenverbrennungssysteme nicht unmittelbar für die Wasserstoffverbrennung eingesetzt werden. Daher ist die Entwicklung von DLE Wasserstoffverbrennungstechnologien eine wesentliche Herausforderung für die Zukunft von mit Wasserstoff betriebenen Gasturbinen.

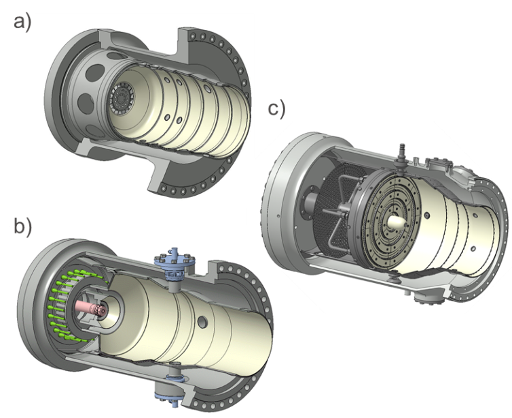

Kawasaki Heavy Industries, Ltd. (KHI) hat sich dieser Herausforderung angenommen und im letzten Jahrzehnt drei unterschiedliche Wasserstoff Verbrennungssysteme auf Basis des Gasturbinenaggregates GPB17 entwickelt und getestet, welche in Abbildung 1 zu sehen sind. Die Diffusions Brennkammer in Abbildung 1a) zeichnet sich durch ihre hochflexible Betriebsweise aus. Sie kann sowohl mit 100%igem Wasserstoff als auch mit 100%igem Erdgas betrieben werden. Zudem können beliebige Gasgemische aus Wasserstoff und Erdgas eingestellt werden. Um niedrige NOx Emissionen zu erreichen, wird zusätzlich Wasser in die Brennkammer eingedüst.

Abbildung 1: unterschiedliche Wasserstoff-Verbrennungssysteme:

a) Diffusions-Brennkammer

b) Supplemental Brennkammer

c) Micro-Mix Brennkammer

Die erste Gasturbine mit einer Diffusions-Brennkammer wurde im Rahmen des Forschungsvorhabens „Development of smart community technology by Utilization of Hydrogen CGS (Co-Generation System)” in Kobe installiert. Dieses Forschungsvorhaben wurde unterstützt durch die japanische Organisation NEDO (New Energy and Industrial Technology Development Organization). Die erfolgreiche Inbetriebnahme der weltweit ersten Demonstrationsanlage mit einer Wasserstoff-Gasturbine fand am 19. April 2018 in Kobe statt, siehe Abbildung 2.

Abbildung 2: weltweit erste Installation einer Wasserstoff-Gasturbine in Kobe, Japan

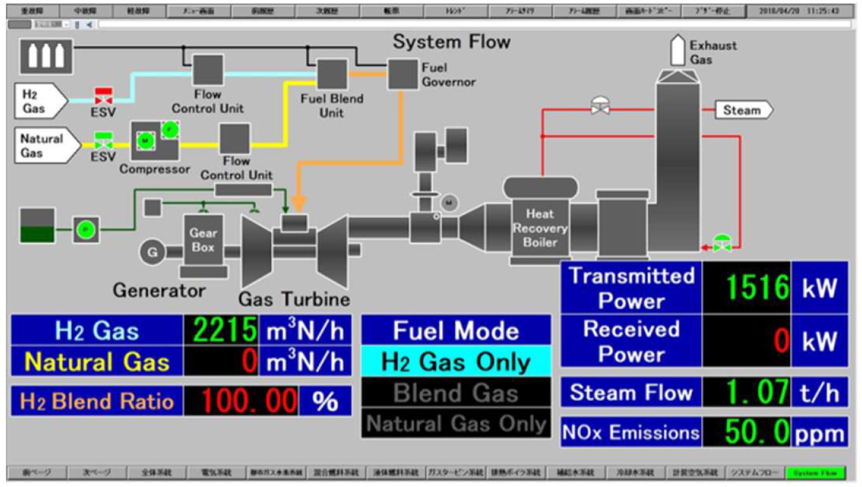

In der nachfolgenden Abbildung 3 ist das Prozess-Control-Interface während des Betriebs mit 100%igem Wasserstoff zu sehen. Die elektrische Leistung beträgt ca. 1,5 MW. Die NOx-Emissionen betragen hierbei nur 50 ppm (16 Vol.% O2), welche für eine reine Wasserstoff-Verbrennung sehr niedrig sind.

Es stehen insgesamt drei unterschiedliche Betriebsweisen, quasi auf „Knopfdruck“, zur Verfügung. Der erste Betriebsmodus „Natural Gas Only“ ist der konventionelle Betrieb nur mit Erdgas. Der zweite Betriebsmodus „Blend Gas“ steht für den Mischgasbetrieb, wobei unterschiedliche Gasgemische von 1 % bis 99 % Wasserstoff eingestellt werden können. Der dritte Betriebsmodus „H2 Gas Only” stellt den innovativen reinen Wasserstoffbetrieb dar.

Abbildung 3: Prozess Controlling Interface der Anlage in Kobe

Die zweite Entwicklung in Abbildung 1b) basiert auf einer konventionellen DLE Brennkammer, welche in der Regel neben dem Hauptbrenner einen Pilotbrenner sowie einen Zusatzbrenner (Supplemental Burner) beinhaltet. Die einzelnen Brenner werden in der Regel alle mit Erdgas betrieben.

Innerhalb der neuen Brennkammerkonfiguration ist es nun möglich, über den Supplemental Burner zusätzlich bis zu 60 Vol% Wasserstoff in die Brennkammer einzudüsen. Dies entspricht ca. 30 % der Gesamt-Feuerungswärmeleistung. Die NOx-Emissionen liegen hierbei unterhalb von 25 ppm (15 Vol.% O2 ).

Diese Brennkammer wurde in einer Demonstrationsanlage auf dem Werksgelände von KHI in Akashi bereits erfolgreich getestet.

Die Verbrennung von Wasserstoff in konventionellen DLE-Brennkammern führt zu signifikant erhöhten NOx Emissionen und zu deutlich erhöhtem Risiko eines Flammenrückschlags (Flash Back). Die bereits etablierten DLE-Verbrennungssysteme für Erdgas können nicht zur Verbrennung von Wasserstoff verwendet werden. Somit ist die Entwicklung neuer DLE Wasserstoffverbrennungssysteme zwingend notwendig und unerlässlich.

Daher wird derzeit in Kooperation mit der FH Aachen und der B&B-AGEMA die sogenannte Micro Mix Brennkammer (Abbildung 1c) entwickelt und getestet. Die Micro Mix-Technologie stellt ein innovatives DLE Wasserstoffverbrennungssystem zur Verbrennung von 100%igem Wasserstoff dar. Das neue Verbrennungssystem erreicht niedrige NOx-Werte ohne Wasser- oder Dampfeinsatz, was bei herkömmlicher Technologie bislang erforderlich war.

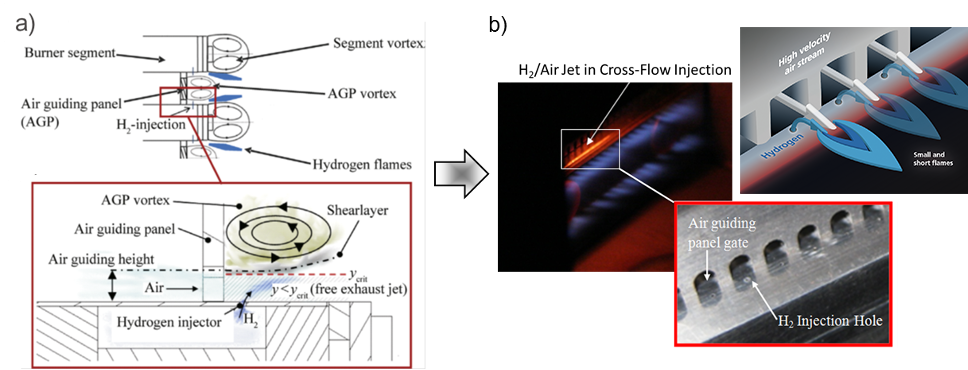

Das sogenannte „DLE-Micro-Mix-Verbrennungsprinzip“ beruht auf einer Querstrommischung von Luft und Wasserstoff, die in mehreren miniaturisierten Flammen reagieren. Die Hauptvorteile dieses Verbrennungsprinzips sind die inhärente Sicherheit gegen Flash-Back und die niedrigen NOx-Emissionen.

Wissenschaftliche Untersuchungen zeigen, dass NOx-Emissionen einerseits durch stärkere Vermischung der Reaktanten im Brennstoff-Luftgemisch und andererseits durch verkürzte Verweilzeiten der Reaktanten im heißen Flamm- bzw. Brennbereich signifikant reduziert werden können. Die innovative MMX-Combustion (Micro-Mix-Verbrennung) basiert auf diesen Prinzipien.

Abbildung 4:

a) Prinzip der aerodynamischen Flammenstabilisierung

b) H2-Micro-Mix-Testbrenner

Hierbei wird der Brennstoff durch Mikro-Bohrungen, welche senkrecht zur Luftströmung positioniert sind, in den Verbrennungsluftstrom eingedüst. Die senkrechte Eindüsung (Querströmung) verstärkt die Interaktion beider Ströme, wodurch die Vermischung des Brennstoff-Luftgemischs intensiviert wird. Dieses sogenannte Micro-Mix-Verbrennungsprinzip wird in der Abbildung 4a) schematisch dargestellt und die daraus resultierenden charakteristischen Mikro-Flammen am Testbrenner sind in Abbildung 4b) zu sehen.

Die Rezirkulationsgebiete ober- und unterhalb jeder einzelnen Flamme stabilisieren die Mikro-Flammen, welche an der Hinterkante des Brennersegments stromab ankern. Die Länge der Flammen beträgt zwischen 5 mm und 10 mm. Diese miniaturisierten Flammen führen im Vergleich zu herkömmlichen Technologien zu signifikant reduzierten Verweildauern der Reaktanten in der heißen Brennzone, da hier die heiße Brennzone wesentlich kleiner ausgeprägt ist. Bei herkömmlicher Technologie findet die Verbrennung in der Regel innerhalb einer großen Flamme mit einer ausgedehnten Brennzone mit erhöhten Verweildauern statt.

Das heißt, dass viele einzelne kleine Flammen – anstelle einer großen Flamme – die NOx-Bildung während des Verbrennungsprozesses deutlich reduzieren.

Das erste Prototypdesign eines MMX-Testbrenners hat ca. 1600 miniaturisierte Flammen mit einem Brennstoffinjektorendurchmesser von d = 0,3 mm.

Aus Gründen der Wirtschaftlichkeit und zur Vereinfachung des Herstellungsprozesses wird die Anzahl der Flammen für nachfolgende Designs sukzessive reduziert. Gleichzeitig wird die Energiedichte pro Injektor erhöht, indem der Bohrungsdurchmesser von anfänglich d = 0,3 mm, sukzessive auf 0,55 mm bis zu 1,0 mm erhöht wird. Dies geschieht unter Beibehaltung der MMX-Verbrennungsprinzipien.

Innerhalb des Entwicklungs- und Optimierungsprozesses reduzierte sich somit die Anzahl der Flammen von ca. 1600 auf nur noch 410 miniaturisierte Flammen.

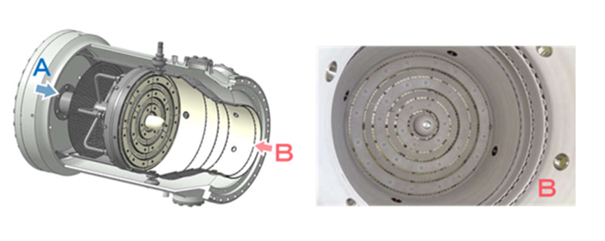

In Abbildung 5 ist der hergestellte Testbrenner detailliert zu sehen. Der Brennerkopf besteht aus drei Ringsegmenten, welche die 410 H2-Injektoren beinhalten. Der Brennerkopf ist in einer konventionellen Can-Type-Brennkammer implementiert.

Die einzelnen Ringsegmente werden vom Zentrum aus über Rohrleitungen mit Wasserstoff versorgt. Jedes Ringsegment kann individuell in Abhängigkeit der geforderten Leistung angesteuert werden.

Abbildung 5: Prototyp des Micro-Mix-Testbrenners

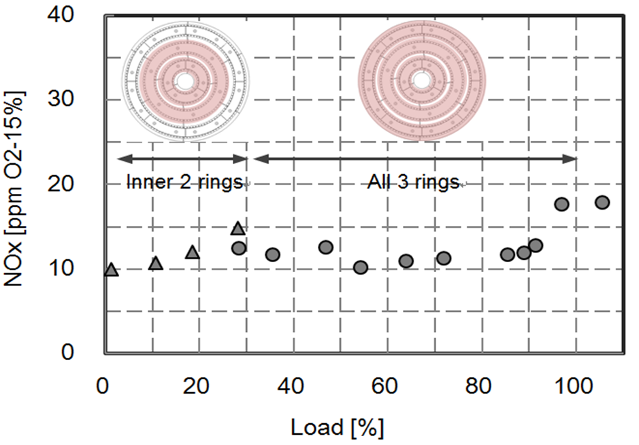

Abbildung 6 zeigt die Verteilung der NOx-Emissionen (15 Vol.%O2) in Abhängigkeit der thermischen Belastung. Der Brennkammerdruck beträgt 2 bar. Die drei Ringsegmente können in Abhängigkeit der benötigten thermischen Leistung separat angesteuert und befeuert werden. Bei bis zu 30% Last werden die zwei inneren Ringe verwendet. Ab 30% Last bis zur Volllast wird zusätzlich der dritte Ring gezündet.

Es ist zu erkennen, dass auch im Teillastbereich von unter 70 % niedrige NOx-Werte erreicht werden. Die NOx-Werte liegen für den gesamten Lastbereich von 0 % bis 100 % unter 20 ppm.

Abbildung 6: NOx-Verteilung des Testbrenners

Zusammenfassung und Ausblick:

Unter der Vorrausetzung, dass geeignete und sichere Wasserstoffverbrennungssysteme entwickelt werden, stellt Wasserstoff einen alternativen Gasturbinenbrennstoff in der zukünftigen emissionsarmen Stromerzeugung dar.

Kawasaki Heavy Industries, Ltd., hat in Kooperation mit der FH Aachen und der B&B-AGEMA ein DLE-Wasserstoffverbrennungssystem zur Verbrennung von 100%igem Wasserstoff entwickelt und erfolgreich getestet. Das innovative Verbrennungssystem erreicht über den gesamten Lastbereich deutlich niedrigere NOx-Emissionen als konventionelle Verbrennungssysteme. Hinzu kommt die inhärente Sicherheit gegen Flash-Back.

Die gegenwärtige MMX-Technologie ist nur für die Verbrennung von purem Wasserstoff entwickelt und optimiert worden. In Zukunft wird auch die Verbrennung von anderen Gasen wie Erdgas, Biogas, Syngasen oder Gasgemischen möglich sein. Durch die erhöhte Brennstoffflexibilität wird die MMX-Technologie zukünftig noch attraktiver und wettbewerbsfähiger.

Die Gasturbine wird auch in Zukunft ihren Beitrag zur Deckung der emissionsarmen Energieproduktion leisten und sich neben der Nutzung der erneuerbaren Energien fest etablieren.

Autor:

Dr.-Ing. Nurettin Tekin

KAWASAKI Gas Turbine Europe GmbH

Tel.: +49 (6172) 7363 - 81

E-Mail: n.tekin@kge-gmbh.com

REFERENZEN

[1] A. Haj Ayed, K. Kusterer, H.H.-W. Funke, J. Keinz, C. Striegan, D. Bohn “Experimental and numerical investigations of the dry-low-NOx hydrogen micro mix combustion chamber of an industrial gas turbine”, Propulsion and Power Research 2015; 4(3):123–131.

[2] Shum, F., Ziemann, J., 1996, “Potential use of hydrogen in air propulsion,” Euro-Québec Hydro-Hydrogen Pilot Project (EQHHPP), European Union, Contract No. 4541-91-11 EL ISP PC, Final Report.

[3] Westenberger A., 2003. “Liquid Hydrogen Fuelled Aircraft – System Analysis, CRY-OPLANE”, Final Technical Report No. GRD1-1999-10014, to the European Commission

[4] Moriarty, P., and Honnery, D., 2009, “Hydrogen's role in an uncertain energy future,” International Journal of Hydrogen Energy, 34(1), pp. 31–39.

[5] Dahl, G., and Suttrop, F., 1998, “Engine Control and Low-NOx Combustion for Hydrogen Fuelled Aircraft Gas Turbines,” International Journal of Hydrogen Energy, 23(8), pp. 695-704.

[6] Suttrop, F., Dorneiski R., 1991, “Low NOx-Potential of Hydrogen-Fuelled Gas Turbine Engines,” 1st Int. Conference on Comb. Techn. for Clean Environment.

[7] Funke, H., Börner, S., Keinz, J., Hendrick, P., Recker, E., „Low NOx Hydrogen combustion chamber for industrial gas turbine applications“, 14th International Symposium on Transport Phenomena and Dynamics of Rotating Machinery, ISROMAC-14 Honolulu, Hawaii, Feb. 2012

[8] Funke, H. H.-W., Börner, S., Keinz, J., Kusterer, K., Kroniger, D., Kitajima, J., Kazari, M., Horikawa, A., „Numerical and experimental characterization of low NOx Micro Mix combustion principle for industrial hydrogen gas turbine applications“, ASME Turbo Expo 2012, GT2012-69421, Copenhagen, DK, June 2012.

[9] Funke, H. H.-W., Boerner, S., Robinson, A., Hendrick, P., and Recker, E., 2010, “Low NOx H2 combustion for industrial gas turbines of various power ranges,” ETN-2010-42, Proc. of the 5th International Conference the Future of Gas Turbine Technology, Brussels, Belgium.

[10] H. H.-W. Funkea, J. Dickhoff, J. Keinz, A. Haj Ayed, A. Parente, P. Hendrick “Experimental and Numerical Study of the Micro Mix Combustion Principle Applied for Hydrogen and Hydrogen-Rich Syngas as Fuel with Increased Energy Density for Industrial Gas Turbine Applications”, The 6th International Conference on Applied Energy – ICAE 2014-863.

[11] Funke, H. H.-W., Keinz, J., Börner, S., Kusterer, K., Haj Ayed, A., Tekin, N., Kazari, M., Kitajima, J., Horikawa, A., K. Okada, „Experimental and Numerical Characterization of the Dry Low NOx Micro Mix Hydrogen Combustion Principle at Increased Energy Density For Industrial Hydrogen Gas Turbine Applications“, ASME Turbo Expo 2013, GT2013-94771, San Antonio/Texas, USA, June 2013.